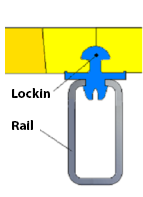

Dieses modulare Plattensystem wurde in den 1980er Jahren entwickelt. Das Prinzip besteht darin, die einzelnen Module auf den Siebrahmen zu zwingen, indem man vorher mit einem nicht metallischen Hammer eine Leiste in den Schlitz der Befestigungsschienen schlägt.

Dies ist eine der am weitesten verbreiteten Lösungen auf dem Markt.

Dies ist eine der am weitesten verbreiteten Lösungen auf dem Markt.

Die Leistenverbindung sorgt für einen sicheren Halt der Platten. Zuerst wird eine Modulseite mit ihrer Keilrille in die Leiste gepresst, und dann die zweite Modulseite mithilfe des Hammers in die andere Leiste.

Der Ausbau erfolgt mit einem Schraubendreher oder einem anderen Werkzeug, das in die Maschen des Moduls eingeführt wird, um es wieder aus der Leiste herauszuhebeln. Die Maschen dürfen natürlich nicht beschädigt werden, wenn die Platten wiederverwendet werden sollen.

Die Ein- und Ausbauvorgänge des MIG-Systems stellen hohe Anforderungen an die Wartungsteams. Daher bevorzugen viele das MGI-Modularsystem mit Passfederverbindungen, weil es einfacher und schneller funktioniert.