Ces grilles sont utilisées dans une multitude d’industries pour l’égouttage, l’essorage, le séchage ou la filtration de produits. Les grilles à fissures, fabriquées en acier inoxydable, permettent la séparation solide-liquide.

A l’époque, elles étaient principalement utilisées dans les carrières, les mines et les sablières pour le traitement des sables, des granulats ou encore du charbon. Aujourd’hui, elles trouvent leurs utilités dans les industries comme pour la filtration des fluides ou encore dans l’alimentaire.

Il existe principalement deux techniques :

- La technologie soudée

- La technologie bouclée

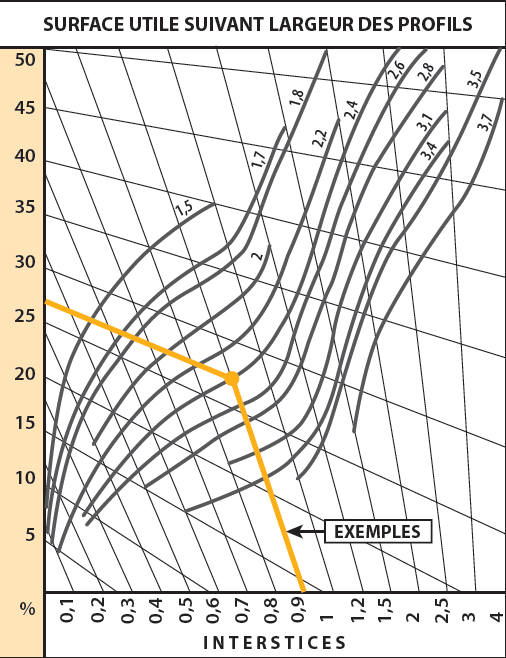

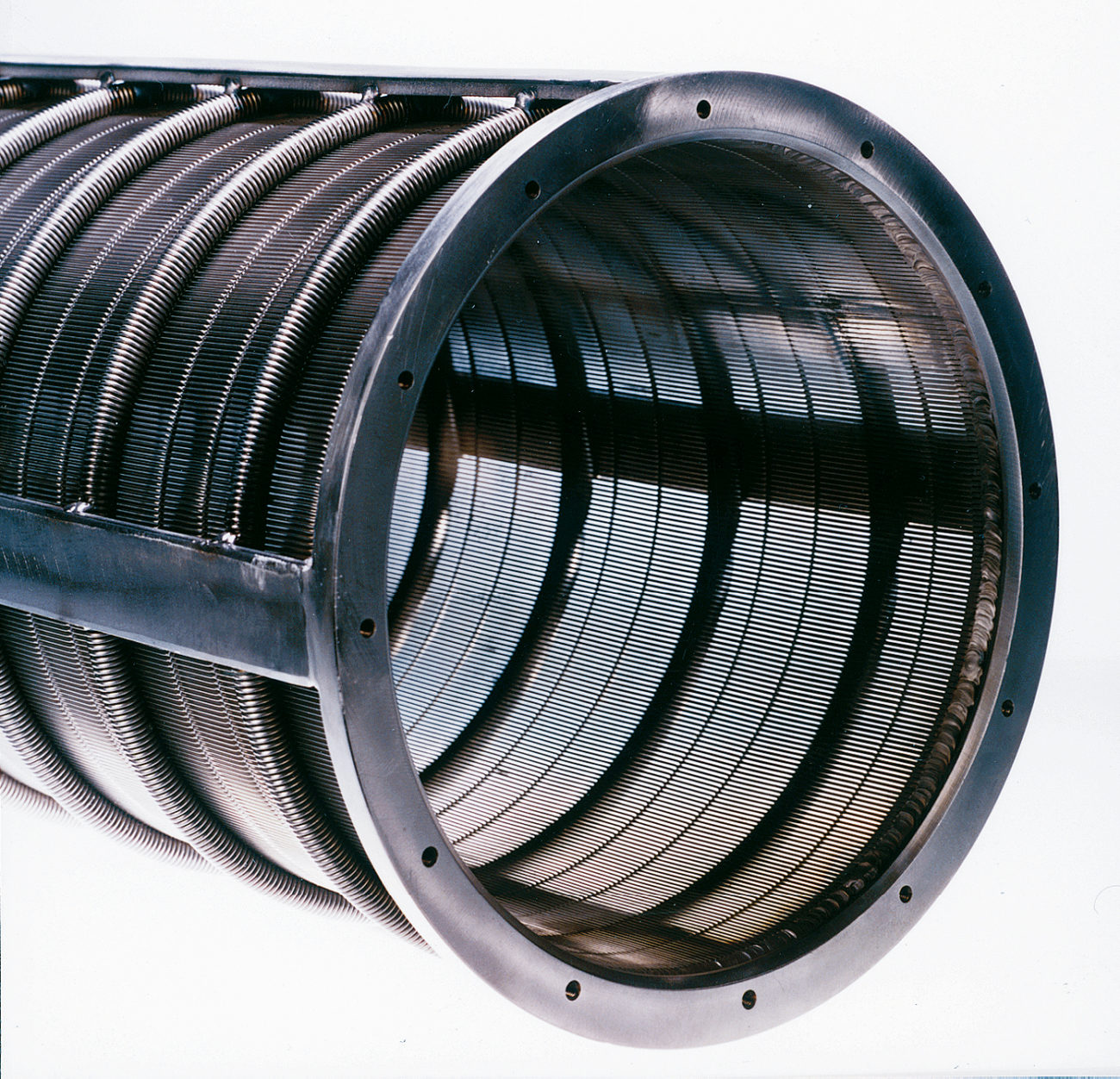

GIRON propose les deux versions en fonction de vos applications et problématiques. Dans les deux cas, le produit circule sur une surface totalement lisse possible par la succession de fils. L’espace entre chaque profil faisant apparaître une fente, appelée interstice, fissure ou « slot ».

Dans la version soudée, le fil a été fabriqué par laminage à partir d’un fil rond. Le laminage est le procédé le plus courant qui génère un profil aux arêtes légèrement arrondies. Ces profils sont ensuite soudés sur des traverses positionnées perpendiculairement.

Dans la version bouclée, le fil trapézoïdal a été fabriqué par estampage à partir d’un fil rond. Les grilles à fissures à profilés contournés ont été développées par GIRON depuis plus de 50 ans. L’estampage permet d’obtenir des arêtes saillantes permettant une grande efficacité d’égouttage. Ces profils sont ensuite assemblés sur des ronds. Chez GIRON, le rond d’acier fait 7 mm de diamètre et les boucles ont un pas de 70 mm.

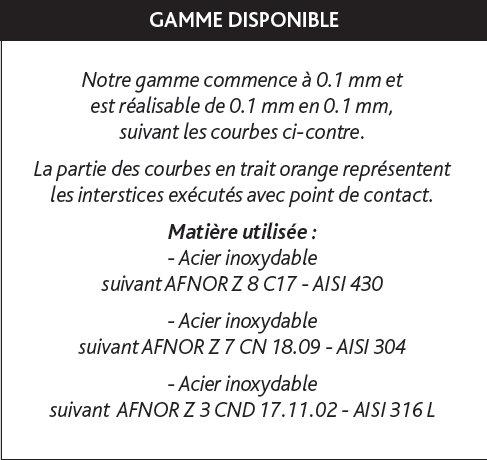

Cette technique permet de garantir une précision d’ouverture des interstices inégalée, principalement pour les fissures très fines. Les grilles peuvent être livrées plates ou cintrées, nues ou avec tous types de renforts tels que des plats, des cornières ou tout autre accessoire.