Tehnologiile cernerii industriale

Pentru o bună alegere a sitei de cernut, trebuie înțeles modul de întrebuințare al acesteia. În timpul utilizării, sitele sub efectul abraziunii materialelor tind să se subtieze prin erodarea materialului din care sunt confectionate. Rezistența la abraziune pentru combaterea uzurii suprafetei de cernere este, prin urmare, un obiectiv principal în aceast caz.

Se iau în considerare mai multe variabile:

1. Tipul de materiale utilizate pentru fabricarea sitelor: metalic vs. sintetic

2. Aspectul suprafeței în contact cu produsul care trebuie cernut

3. Calitatea utilajelor și procesul de fabricare a sitelor de cernut

Alegerea oțelului

Un standard ISO definește condițiile esențiale pentru fabricarea sitelor de cernut (toleranțe, cerințe, metode de verificare …). Standardul european al unei site din sârmă de oțel de înaltă rezistență poate să creeze confuzie, deoarece este stabilit pentru sârme cu o rezistență mai mare de 80 kg/mm². Această singură clasificare nu este suficientă pentru a putea compara sitele de cernut care provin de la diferiți producători.

Majoritatea sitelor de cernut sunt realizate azi din același tip de sârmă de oțel, denumită în mod obișnuit “sârmă pentru cernere”. Este de fapt un oțel carbon, foarte asemanător cu sârma de oțel pentru arcuri, a cărui rezistență finală este obținută în timpul trefilării la rece.

Pentru fabricarea sitelor sale de cernut, GIRON a selecționat oțeluri cu caracteristici optimizate, cu un conținut de carbon de cel puțin 0,5% pentru a garanta o rezistență ridicată la uzură si la rupere, care sa permita absorbtia socurilor mecanice:

1. Prelucrarile necesare pentru preformarea sârmelor înainte de împletire

2. Eforturile mecanice provocate de vibrațiile instalatiilor de cernut, chiar și cu o intensitate mare

3. Șocurile materialelor și produselor care circulă pe site

Aspectul suprafeței obținut din preformare

După cum s-a menționat, uzura prin abraziune apare prin frecarea materialelor pe suprafața de cernere. Prin urmare, este ușor de înțeles că, cu cât suprafața este mai plană, cu atât mai puțin produsul care urmează să fie cernut întâmpină rezistenta.

Tipul de preformare are așadar o importanță deosebită pentru a reduce uzura sitelor de cernut a căror durată de viață depinde de cantitatea de material care poate fi cernută fără deformarea ochiurilor de plasă și ruperea efectiva.

1. Preformarea “ondulare simplă” (model: Grilgirco)

Această preformare corespunde formelor A, B și C definite de standardul ISO4783/3. Este forma cea mai elementară de ondulare a unei sârme. Operația constă în deformarea sârmei de oțel după o formă sinusoidală simplă.

Împletirea acestor fire (longitudinale și transversale) are efectul de a produce o suprafață compusă din urcusuri și coborasuri pentru o ondulatie egală cu diametrul sârmei.

La nivelul ondulării, acest tip de preformare este în mod evident cu atât mai sensibil la șocuri cu cât ecartul ochi sita/diametru sârmă va fi mai mare.

În plus, sub efectul abraziunii, eroziunea sau uzura capetelor de ondulari împiedică inaintarea produselor și duce la ruperea sârmelor înainte ca suprafața de cernere să fie cu adevărat uzată.

Din motive legate de costurile de fabricație, această preformare este totuși utilizată în mod obișnuit pentru cele mai mici ochiuri de plasă și celor mai fine tăieri, în general mai mici de 10 mm.

2. Preformarea “ondulare semi-plana” (model: Plangirco)

Această preformare corespunde formei D definită de standardul ISO4783 / 3. Ondularea dreaptă este evoluția ondulării simple (forma A).

Căutarea unei mai bune rezistențe la abraziune a dus la dezvoltarea unei tehnici de preformare, caracterizată printr-o amprentă mai pronunțată la punctele de încrucisare ale fiecărei sârme.

Împletirea acestor fire (longitudinale și transversale) are efectul de a limita denivelarile sitei repartizand cât mai mult posibil otel către suprafața de lucru, cu o denivelare limitată la o jumatate de diametru de sârmă.

Durata de viață a sitei va fi așadar îmbunătățită în raport cu o ondulare simplă. Acest tip de preformare ,,semi-plana” este în mod curent folosită pentru ochiurile mai mari de 10 mm.

3. Preformarea “ondulare suprafață plană” (model: Plangirco suprafce plane)

Această preformare corespunde formei E definită de standardul ISO4783 / 3. Această ondulare este ultima noutate in domeniul preformării sârmei si în căutarea longevității maxime a sitelor de cernut. Nu doar că suprafața de cernere nu opune rezistenta la curgere, iar otelul este repartizat doar pe suprafața utila a sitei.

Prin combinarea unei ștanțări cu unghi închis și a unei matrițări a sârmelor la fiecare punct de încrucișare, această preformare elimină orice risc de modificare a suprafeței de cernere până la uzura completă a sitei.

Această preformare “suprafață plană” este eficientă la sortarile cu ochiuri de sita medii (de la 10 până la 40 mm), unde precizia granulometrica cerută de standardele agregatelor și rezistența la uzura prin abraziune sunt foarte importante.

Durata de viață verificata la numeroase instalații de cernut ne permite sa garantam o durata de viata cu cel puțin 30% până la 50% mai mare decât in cazul oricarui alt tip de preformare.

GIRON folosește această preformare ,,suprafață plană,, pentru toate sitele cu ochi mai mare de 8 mm și pentru toate fabricatiile confectionate din sârmă cu diametrul cuprins între 4 mm și 8 mm.

Calitatea utilajelor și procesul de fabricație a sitelor de cernere

Calitatea sârmelor din oțel și tipul de preformare sunt parametri foarte importanți, dar departe de a fi suficienți pentru a obține o sită de cernut foarte bună. Dacă utilajele de productie nu sunt bine concepute, dacă mașinile nu au puterea și precizia necesara, ochiurile nu vor fi constante, iar sârmele se vor desface in sarcina și se vor uza prematur prin folosire.

De aceea, societatea GIRON a dezvoltat și a pus la punct propriile sale mașini, procese și tehnici unice care permit fabricarea sitelor din oțel de foarte înaltă calitate.

Alegerea materialului

În prezent nu există standarde specifice pentru a defini exigentele pentru fabricarea sitelor de cernut din materiale sintetice (toleranțe, calitati, metode de verificare …). În domeniu se folosesc două materiale de bază: cauciuc și poliuretan.

Dar cum definim un material de bază bun pentru confecționarea sitelor?

1. Cauciucul

Cauciucul este rezultatul transformării și amestecării omogene a mai multor ingrediente de origine și natură diferite. La origine, cauciucul era fabricat din latex natural care provine din anumite vegetale (arbore de cauciuc). Cu ajutorul dezvoltărilor industriale și a noilor tehnici, cauciucul poate fi fabricat, de asemenea, sintetic (SBR, NBR, etc.) obținut din derivate ale materialelor fosile.

Formularea și amestecarea complexă permit astăzi obținerea unor cauciucuri tehnice și performante în funcție de utilizare.

Principalele proprietăți ale cauciucului sunt elasticitatea, etanșeitatea și cu rol de amortizor. Acești trei parametri sunt interesanți în domeniul cernutului, în special în timpul prelucrării granulometriilor mari pentru a absorbi șocurile sau a reduce zgomotul.

Cu toate acestea, necesitatea de a lupta împotriva uzurii rămâne primordială, dar și alți parametri trebuie de asemenea luați în considerare : ca rezistența la rupere, la căldură, la agenții chimici, la punerea sa în aplicare în timpul proceselor de vulcanizare, dar și la condițiile de cernut.

Cauciucul are așadar proprietăți bune pentru rezistența la uzură prin deformare și/sau prin tăiere. Totuși, grosimea trebuie să fie adaptată pentru a absorbi șocul materialului pe suprafața de cernere. În plus, unghiul de impact al materialului joacă în mod egal un rol primordial în nivelul de uzură, în special asupra rezistenței sale la rupere.

De asemenea, GIRON lucrează în permanență cu furnizorii săi pentru a defini formula optimă a cauciucurilor sale de înaltă performanță în funcție de domeniul de utilizare cum ar fi : cernutul produselor calde, produselor chimice, produselor abrazive.

2. Poliuretanul

Apărut în anii 1930 în Germania, utilizarea poliuretanului (familia de polimeri) a fost larg răspândită după al Doilea Război Mondial, înlocuind nailonul sau cauciucul.

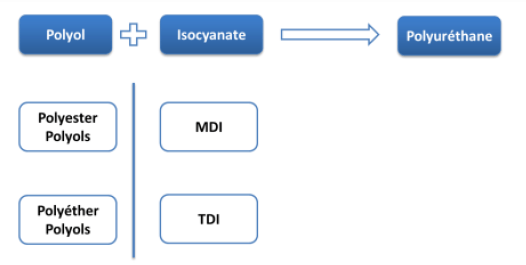

Poliuretanul (funcția uretană) este rezultatul reacției chimice a unui izocianat și a unui poliol.

Există trei grupe tehnice principale: spume moi, spume rigide și non-spumă.

Spumele reprezintă 2/3 din piață.

La sfarsitul anilor 1970, poliuretanul (grupa de non-spume: elastomeri, cleiuri, acoperiri) si-a facut aparitia in tehnologia de cernut si prelucrarea materialelor.

Ca și cauciucul, poliuretanul este obținut din amestecuri și formule chimice complexe, în care alegerea ingredientelor permite atingerea unor niveluri diferite de performanță în funcție de întrebuințare.

În funcție de condițiile de cernere și de tipul de materiale, putem așadar îmbunătăți proprietățile sitelor de poliuretan.

Rezistenta la abraziune conform standardului DIN 53516 permite în teorie compararea performanțelor diferitelor tipuri de poliuretan. Cu toate acestea, condițiile de cernut reale ale suprafețelor de cernere sunt departe de această testare standardizată, iar alegerea celui mai bun tip se bazează de cele mai multe ori pe experiența producătorului sau pe dezvoltarea internă a procedurilor de testare cele mai apropiate de realitate.

Indiferent de alegerea tipului de poliuretan, alegerea durității (exprimată în shores) are o mare importanță în rezistența la abraziune. Într-adevăr, natura, forma și masa materialelor cernute produc efecte mai mult sau mai puțin tranșante care, în principiu, vor fi mai bine suportate de duritățile reduse. Poliuretanul cu două duritati este astfel utilizat în mod obișnuit.

În cazul nostru, poliuretanul utilizat este topit la cald și, având în vedere cerințele atât la nivelul raporturilor de amestecare ale diferiților compuși cât și la nivelul temperaturilor aplicate, utilizarea mașinii de turnare este aproape întotdeauna indispensabilă.

Rezistența la abraziune a suprafeței de cernere va depinde direct de respectarea condițiilor recomandate de furnizorul de materiale: temperaturi ale formelor, temperatură și timp de coacere, temperatură și timp de etuvare. Din nou, experiența și profesionalismul din timpul procesului de fabricare vor garanta calitățile finale ale produsului.

De asemenea, GIRON depune eforturi în permanență pentru a concepe și a produce materiale mai performante în ceea ce privește rezistența la abraziune. Lucrăm în mod regulat cu furnizorii noștri pentru a defini formula optimă a poliuretanului nostru de înaltă performanță, în funcție de utilizare cum ar fi: cernutul materialelor abrazive, cernutul sub apă sau pe uscat și multe altele.