Les technologies de criblage

Pour bien choisir sa toile de crible, il faut comprendre comment elle s’use. A l’emploi, les grilles sous l’effet de l’abrasion des matériaux tendent à s’aplanir en érodant les reliefs. La tenue à l’abrasion pour lutter contre l’usure des médias criblants est donc un objectif primordial dans ce choix. Plusieurs variables entrent alors en compte :

1. Le type de matières utilisés pour la fabrication des tamis : métalliques vs synthétiques

2. L’aspect de la surface en contact avec le produit à cribler

3. La qualité des outillages et le process de fabrication des toiles de criblage

Le choix de l’acier

Une norme ISO définit les prérequis pour la fabrication de toiles de criblage (tolérances, exigences, méthodes de vérification…). La désignation européenne d’une toile en fils d’acier à haute résistance peut apporter à confusion puisque admise pour des fils ayant une résistance supérieure à 80 kg/mm². Cette seule désignation n’est pas suffisante pour rendre comparable des toiles de criblage provenant de divers fabricants.

Les toiles de criblage tissées sont aujourd’hui en majorité fabriquées à partir d’une même nuance de fils d’acier, appelée couramment « fils pour crible ». Il s’agit en fait d’un acier au carbone, très proches des fils d’acier à ressorts, dont la résistance finale est obtenue lors du tréfilage à froid.

Pour la fabrication de ses toiles de criblage, GIRON a sélectionné des aciers aux caractéristiques optimisées conjuguant un taux de carbone d’au moins 0.5% pour garantir une résistance à l’usure élevée, et une grande résilience permettant d’absorber sans fragilité :

1. Les déformations nécessaires au préformage des fils avant tissage

2. Les efforts mécaniques provoqués par les vibrations des cribles, même à haute énergie

3. Les chocs des matériaux et produits circulant sur les grilles

L’aspect de surface issu du préformage

Comme nous l’avons indiqué, l’usure par abrasion apparaît par le frottement des matériaux sur la surface criblante. On peut donc facilement comprendre que plus la surface est plane, moins le produit à cribler rencontre des reliefs à grignoter.

Le type de préformage a donc une importance forte pour réduire l’usure des toiles de criblage dont la durée de vie est fonction de la quantité de matière pouvant être usée sans que les mailles ne se déforment et que les fils ne se desserrent.

1. Le préformage « ondulation simple » (modèle : Grilgirco)

Ce préformage correspond aux formes A, B et C définies par la norme ISO4783/3. Il constitue la forme la plus élémentaire de l’ondulation d’un fil. L’opération consiste à déformer le fil d’acier suivant une forme de simple sinusoïde.

Le tissage de ces fils (chaînes et trames) a pour effet de produire une surface composée de bosses et de creux pour une dénivellation égale à un diamètre de fil.

En raison d’un angle de fermeture relativement ouvert au niveau des ondulations, ce type de préformage est à l’évidence d’autant plus sensible aux chocs que le ratio maille/fil sera important.

De plus, sous l’effet de l’abrasion, l’érosion ou l’usure des têtes d’ondulations (bosses) fait obstacle à l’avancement des produits et conduit à la rupture des fils avant que la surface criblante ne soit réellement usée.

Pour des raisons liées aux coûts de fabrication, ce préformage est toutefois couramment utilisé pour les ouvertures de mailles les plus petites et coupures les plus fines, soit en général inférieure à 10 mm.

2. Le préformage « ondulation demi-encoche » (modèle : Plangirco)

Ce préformage correspond à la forme D définie par la norme ISO4783/3. Cette ondulation droite constitue une évolution de l’ondulation simple (forme A).

La recherche d’une meilleure résistance à l’abrasion a conduit au développement d’une technique de préformage est caractérisé par une empreinte plus marquée aux points de croisement de chaque fil.

Le tissage de ces fils (chaînes et trames) a pour effet de limiter les reliefs (bosses) en reportant le plus possible de métal vers la surface de travail, avec une dénivellation limitée à ½ diamètre de fil.

La durée de vie de la toile sera donc améliorée par rapport à une ondulation simple. Ce type de préformage « demi-encoche » est couramment employé au-delà des ouvertures de mailles de 10 mm.

3. Le préformage « ondulation surface plane » (modèle : Plangirco surface plane)

Ce préformage correspond à la forme E définie par la norme ISO4783/3. Cette ondulation est l’ultime perfectionnement de préformage du fil dans la recherche de longévité maximale des tamis de criblage. Non seulement la surface criblante ne comporte quasiment plus de reliefs (bosses) mais encore le maximum de métal disponible est reporté sur la face de travail.

Par combinaison d’un estampage à angle fermé et d’un matriçage des fils à chaque point de croisement, ce préformage supprime tout risque de déformation de la surface criblante jusqu’à l’usure complète de la grille.

Ce préformage « surface plane » est naturellement efficace dans son domaine de prédilection dans les coupures et mailles moyennes (10 à 40 mm) où la précision de coupure demandée par les normes des granulats, et la résistance à l’usure par abrasion sont déterminantes.

La durée de vie contrôlée sur de nombreuses installations permet de garantir une longévité inégalée et au minimum de 30% à 50% supérieure à tout autre type de préformage.

GIRON utilise ce préformage « surface plane » en standard à partie de la maille de 8 mm et pour toutes mailles utilisant des fils de diamètre entre 4 mm et 8 mm.

La qualité des outillages et le process de fabrication des toiles de criblage

La qualité du fil d’acier et le type de préformage, bien que ces deux paramètres soient très importants, sont loin d’être suffisants pour obtenir une très bonne toile de criblage. Si les outillages ne sont pas bien conçus, si les machines n’ont pas la puissance et la précision requises, les mailles ne seront pas régulières, et les fils se desserreront au travail et s’useront prématurément par rodage.

Aussi, la société GIRON a développé et mis au point ses propres machines, procédés et techniques uniques permettant la fabrication de grilles en acier de très grande qualité.

Le choix de la matière

Aucune norme spécifique n’existe aujourd’hui pour définir les prérequis pour la fabrication de toiles de criblage en matières synthétiques (tolérances, exigences, méthodes de vérification…). Dans le domaine, deux matières de base sont utilisées : le caoutchouc et le polyuréthane.

Mais comment définit-on une bonne matière de base pour la confection des tamis.

1. Le caoutchouc

Le caoutchouc est le résultat de la transformation et du mélange homogène de plusieurs ingrédients d’origine et de nature différentes. A l’origine, le caoutchouc est fabriqué à partir de latex naturel provenant de certains végétaux (hévéa). Avec l’évolution industrielle et les nouvelles techniques, le caoutchouc peut aussi être fabriqué de manière synthétique (SBR, NBR, etc.) issus des dérivés de matières fossiles.

La formulation et le mélangeage complexe permettent aujourd’hui d’obtenir des caoutchoucs techniques et performants selon les applications.

Les principales propriétés du caoutchouc sont son élasticité, son étanchéité et son amortissement. Ces trois paramètres sont intéressants dans le domaine du criblage, principalement lors du traitement des grosses granulométries pour absorber les chocs ou encore diminuer le bruit.

Cependant, la contrainte de lutter contre l’usure reste primordial et d’autres paramètres sont également à prendre en considération comme la résistance à la déchirure, à la chaleur, aux agents chimiques, sa mise en œuvre lors des processus de vulcanisation mais aussi les conditions de criblage.

Le caoutchouc possède donc des bonnes propriétés pour la résistance à l’usure par déformation et/ou par coupure. Cependant, l’épaisseur doit être suffisante pour absorber le choc du matériau sur la surface criblante. De plus, l’angle d’impact du matériau joue également un rôle primordial sur le niveau d’usure, en particulier sur sa résistance au déchirement.

Aussi GIRON travaille en permanence avec ses fournisseurs pour définir la formulation optimale de ses caoutchoucs haute performance en fonction des applications comme le criblage de produits chauds, produits chimiques, de produits abrasifs.

2. Le Polyuréthane

Apparu dans les années 1930 en Allemagne, l’usage des polyuréthanes (famille des polymères) s’est beaucoup répandu après la seconde guerre mondiale, en substitution du nylon ou du caoutchouc.

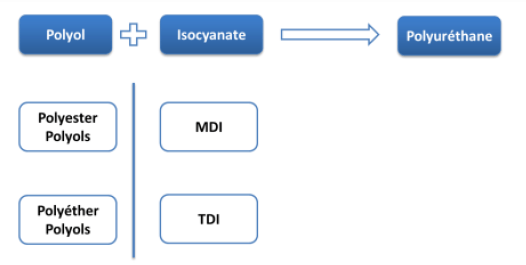

Le polyuréthane (fonction uréthane) est le résultat de la réaction chimique d’un isocyanate et d’un polyol.

On trouve trois grandes familles techniques : les mousses souples, les mousses rigides et les non-mousses.

Les mousses représentent les 2/3 du marché.

C’est à la fin des années 1970 que le polyuréthane (famille des non-mousses : élastomères, colles, revêtements) a fait son apparition dans la technologie du criblage et du traitement des matériaux.

Tout comme le caoutchouc, le polyuréthane est issu de mélanges et de formules complexes chimiques où le choix des ingrédients permet d’atteindre des niveaux de performances différents selon les applications. Tout est question de compromis.

Selon les conditions de criblage et du type de matériaux, nous pouvons donc améliorer les propriétés des grilles en polyuréthane.

La perte à l’abrasion suivant la norme DIN 53516, permet en théorie de comparer les performances des diverses nuances de polyuréthane. Toutefois, les conditions de criblage réelles des surfaces criblantes sont très éloignées de cet essai normalisé et le choix de la meilleure nuance repose la plupart du temps sur l’expérience du fabricant ou sur le développement interne de procédures d’essais les plus proches de la réalité.

Indépendamment du choix de la nuance, le choix de la dureté (exprimée en shores) a une grande importance dans la tenue à l’abrasion. En effet, la nature, la forme et la masse des matériaux criblés produisent des impacts plus ou moins tranchants qui seront en principe mieux supportés par les faibles duretés. Les réalisations en bi-couche sont ainsi couramment utilisées.

Dans notre cas, les polyuréthanes utilisés sont coulables à chaud et, compte-tenu des exigences tant au niveau des ratios de mélange des différents composants qu’au niveau des températures de mise en œuvre, l’utilisation de machine de coulée est presque toujours indispensable.

La tenue à l’abrasion de la surface criblante dépendra directement du respect des conditions de mise en œuvre préconisées par le fournisseur de matières : températures des moules, température et temps de cuisson, température et temps d’étuvage). Là encore, l’expérience et le soin apporté lors du processus garantira les qualités finales du produit.

Aussi GIRON s’emploie en permanence à concevoir et réaliser des matériels toujours plus performants en terme de tenue à l’abrasion. Nous travaillons régulièrement avec nos fournisseurs pour définir la formulation optimale de nos polyuréthanes hautes performances en fonction des applications comme le criblage de matériaux abrasifs, le criblage sous eaux ou à sec, ou bien d’autres.