Las tecnologías de cribado

Para elegir correctamente su malla de cribado, hay que comprender cómo se desgasta. Cuando se utiliza, las mallas bajo el efecto de la abrasión de los materiales tienden a aplanarse erosionando los relieves. La resistencia a la abrasión para luchar contra el desgaste de los medios de cribado es un objetivo primordial en esta elección. Hay que tener en cuenta varias variables:

1. El tipo de materiales utilizados para la fabricación de los tamices: metálicos versus sintéticos

2. El aspecto de la superficie en contacto con el producto a cribar

3. La calidad de las herramientas y el proceso de fabricación de las mallas de cribado

La elección del acero

Una norma ISO define los requisitos previos para la fabricación de las mallas de cribado (tolerancias, exigencias, métodos de verificación, etc.). La designación europea de una malla de alambres de acero de alta resistencia puede llevar a la confusión ya que se admite para alambres con una resistencia superior a 80 kg/mm². Sólo esta designación no es suficiente para hacer comparable mallas de cribado procedentes de diferentes fabricantes.

Actualmente, la mayoría de las mallas de cribado tejidas se fabrican a partir de un mismo tipo de alambres de acero, denominado comúnmente “alambres para criba”. De hecho, se trata de un acero al carbono, muy similar a los alambres de acero de muelles, cuya resistencia final se obtiene durante el trefilado en frío.

Para la fabricación de sus mallas de cribado, GIRON ha seleccionado aceros con características optimizadas que combinan un índice de carbono de al menos un 0,5% para garantizar una alta resistencia al desgaste y una gran resiliencia que permite absorber sin fragilidad:

1. Las deformaciones necesarias para el preconformado de los alambres antes del tejido

2. Los esfuerzos mecánicos provocados por las vibraciones de las cribas, incluso con fuerte energía

3. Los impactos de los materiales y productos que circulan sobre las mallas

El aspecto de superficie procedente del preconformado

Como hemos indicado, el desgaste por abrasión aparece por la fricción de los materiales en la superficie cribante. Por tanto, podemos comprender fácilmente que cuanto más plana es la superficie, menos relieves encuentra el producto que se va a cribar.

Por tanto, el tipo de preconformado tiene una gran importancia para reducir el desgaste de las mallas de cribado cuya vida útil depende de la cantidad de materia que puede desgastarse sin que se deformen las mallas ni se aflojen los alambres.

1. El preconformado “ondulación simple” (modelo: Grilgirco)

Este preconformado corresponde a las formas A, B y C definidas por la norma ISO 4783/3. Constituye la forma más elemental de la ondulación de un alambre La operación consiste en deformar el alambre de acero siguiendo una forma de simple sinusoide.

El tejido de estos alambres (urdimbres y tramas) tiene como efecto producir una superficie compuesta de resaltes y huecos para un desnivel igual a un diámetro de alambre.

Debido a un ángulo de cierre relativamente abierto a nivel de las ondulaciones, este tipo de preconformado es evidentemente tanto más sensible a los impactos cuando mayor sea la relación malla/alambre.

Además, bajo el efecto de la abrasión, la erosión o el desgaste de las cabezas de ondulaciones (resaltes) obstaculiza el avance de los productos y conduce a la rotura de los alambres antes de que la superficie cribante esté realmente desgastada.

Sin embargo, por motivos relacionados con los costes de fabricación, este preconformado se utiliza comúnmente para las aberturas de mallas más pequeñas y cortes más finos, generalmente de menos de 10 mm.

2. El preconformado “ondulación semi-muesca” (modelo: Plangirco)

Este preconformado corresponde a la forma D definida por la norma ISO 4783/3. Esta ondulación recta constituye una evolución de la ondulación simple (forma A).

La búsqueda de una mayor resistencia a la abrasión ha conducido al desarrollo de una técnica de preconformado caracterizada por una huella más marcada en los puntos de cruce de cada alambre.

El tejido de estos alambres (urdimbres y tramas) tiene como efecto limitar los relieves (resaltes) llevando la mayor cantidad posible de metal hacia la superficie de trabajo, con un desnivel limitado a ½ diámetro de alambre.

Por lo tanto, la vida útil de la malla mejorará respecto a una ondulación simple. Este tipo de preconformado “semi-muesca” se emplea comúnmente a partir de las aberturas de malla de 10 mm.

3. El preconformado “ondulación superficie plana” (modelo: Plangirco superficie plana)

Este preconformado corresponde a la forma E definida por la norma ISO4783/3. Esta ondulación es el último perfeccionamiento de preconformado del alambre en la búsqueda de longevidad máxima de los tamices de cribado. No sólo la superficie de cribado prácticamente no tiene más relieves (resaltes) sino que también el máximo de metal disponible se encuentra en la cara de trabajo.

Por combinación de un estampado de ángulo cerrado y de un matrizado de los alambres en cada punto de cruce, este preconformado elimina los riesgos de deformación de la superficie cribante hasta el desgaste completo de la malla.

Este preconformado “superficie plana” es naturalmente eficaz en su ámbito de predilección en los cortes y mallas medios (de 10 a 40 mm) donde la precisión de corte requerida por las normas de los áridos, y la resistencia al desgaste por abrasión son determinantes.

La durée de vie contrôlée sur de nombreuses installations permet de garantir une longévité inégalée et au minimum de 30% à 50% supérieure à tout autre type de préformage.

La vida útil controlada en muchas instalaciones permite garantizar una longevidad inigualable y al menos entre un 30% y un 50% superior a cualquier otro tipo de preconformado.

Calidad de las herramientas y proceso de fabricación de las mallas de cribado

Aunque la calidad del alambre de acero y el tipo de preconformado son dos parámetros muy importantes, distan mucho de ser suficientes para obtener una malla de cribado excelente. Si las herramientas no están bien diseñadas, y si las máquinas no tienen la potencia y la precisión requeridas, las mallas no serán regulares y los alambres se aflojarán en el trabajo y se desgastarán prematuramente por rodaje.

Por este motivo, la empresa GIRON ha desarrollado y puesto a punto sus propias máquinas, técnicas y procesos únicos que permiten la fabricación de mallas de acero de muy alta calidad.

La elección del material

Actualmente no existe ninguna norma específica para definir los requisitos previos para la fabricación de mallas de cribado de materiales sintéticos (tolerancias, exigencias, métodos de verificación, etc.). En este ámbito, se utilizan dos materiales de base: la goma y el poliuretano.

Pero, ¿cómo se define un buen material de base para la fabricación de los tamices?

1. La goma

La goma es el resultado de la transformación y la mezcla homogénea de varios ingredientes de diferente origen y naturaleza. En su origen, la goma se fabricaba a partir de látex natural procedente de determinados vegetales (hevea). Con la evolución industrial y las nuevas técnicas, la goma también puede fabricarse de forma sintética (SBR, NBR, etc.) procedente de derivados de materias fósiles.

Actualmente, la formulación y la mezcla compleja permiten obtener gomas técnicas y eficaces según las aplicaciones.

Las principales propiedades de la goma son su elasticidad, su impermeabilidad y su amortiguación. Estos tres parámetros son interesantes en el ámbito del cribado, principalmente durante el tratamiento de grandes granulometrías para absorber los impactos incluso reducir el ruido.

Sin embargo, la necesidad de luchar contra el desgaste sigue siendo fundamental y también se deben tener en cuenta otros parámetros como la resistencia al desgarro, al calor y a los agentes químicos, su puesta en aplicación durante procesos de vulcanización, y las condiciones de cribado.

La goma posee buenas propiedades para la resistencia al desgaste por deformación y/o por corte. Sin embargo, el grosor debe ser suficiente para absorber el impacto del material sobre la superficie cribante. Además, el ángulo de impacto del material también desempeña un importante papel en el nivel de desgaste, en particular sobre su resistencia al desgarro.

Así pues, GIRON trabaja permanentemente con sus proveedores para definir la formulación óptima de sus gomas de alto rendimiento en función de las aplicaciones como el cribado de productos calientes, productos químicos o productos abrasivos.

2. El Poliuretano

Aparecido en los años 1930 en Alemania, el uso de poliuretanos (familia de los polímeros) se difundió mucho después de la Segunda Guerra Mundial, en sustitución del nailon o del caucho.

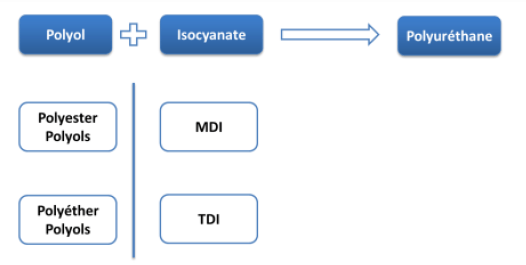

El poliuretano (función uretano) es el resultado de la reacción química de un isocianato y un poliol.

Existen tres grandes familias técnicas: las espumas blandas, las espumas rígidas y las no espumas.

Las espumas representan 2/3 del mercado.

A finales de los años 1970, el poliuretano (familia de las no espumas: elastómeros, colas y revestimientos) hizo su aparición en la tecnología del cribado y del tratamiento de los materiales.

Al igual que la goma, el poliuretano procede de mezclas y fórmulas químicas complejas en las que la elección de los ingredientes permite alcanzar diferentes niveles de resultado según las aplicaciones. Todo es cuestión de compromisos.

Así pues, según las condiciones de cribado y del tipo de materiales, podemos mejorar las propiedades de las mallas de poliuretano.

La pérdida por abrasión según la norma DIN 53516 permite, en teoría, comparar el resultado de diferentes tipos de poliuretano. Sin embargo, las condiciones de cribado reales de las superficies cribantes están muy alejadas de este ensayo estandarizado y la elección del mejor tipo se basa generalmente en la experiencia del fabricante o en el desarrollo interno de los procedimientos de ensayo más cercanos a la realidad.

Independientemente de la elección del tipo, la elección de la dureza (expresada en shores) tiene mucha importancia en la resistencia a la abrasión. En efecto, la naturaleza, la forma y la masa de los materiales cribados producen impactos más o menos cortantes que, en principio, serán mejor soportados por las durezas reducidas. Por este motivo, frecuentemente se utilizan las realizaciones en bicapa.

En nuestro caso, los poliuretanos utilizados pueden colarse en caliente y, teniendo en cuenta las exigencias tanto a nivel de las relaciones de mezcla de los diferentes componentes como a nivel de las temperaturas de aplicación, casi siempre es indispensable la utilización de máquina de colada.

La resistencia a la abrasión de la superficie cribante dependerá directamente del respeto de las condiciones de aplicación recomendadas por el proveedor de materiales: temperaturas de los moldes, temperatura y tiempo de cocción, temperatura y tiempo de tratamiento en estufa. También en este caso, la experiencia y el cuidado aportado durante el proceso garantizarán las cualidades finales del producto.

Así pues, GIRON se esfuerza permanentemente para diseñar y realizar equipos cada vez más eficientes en términos de resistencia a la abrasión. Trabajamos regularmente con nuestros proveedores para definir la formulación óptima de nuestros poliuretanos de alto rendimiento en función de las aplicaciones como el cribado de materiales abrasivos, el cribado bajo agua o en seco, o muchos otros.