Die Siebtechnologien

Für die Auswahl eines geeigneten Siebgewebes ist es wichtig, den Abnutzungsprozess zu verstehen. Im Gebrauch neigen die Gitter zur Abflachung, das Siebgut einen Abrieb der Erhöhungen bewirkt. Die Abriebfestigkeit, die die Abnutzung durch das Siebgut reduziert, stellt daher ein wichtiges Auswahlkriterium dar. Weiterhin sind mehrere Faktoren zu berücksichtigen:

1. Das Material des Siebgewebes (Metall oder Kunststoffe)

2. Die Struktur der Oberfläche, die in Kontakt mit dem Siebgut kommt

3. Die Werkzeugqualität und das Verfahren zur Herstellung der Siebgewebe

Die Auswahl der Stahlsorte

Eine ISO-Norm legt die Voraussetzungen für die Herstellung von Siebgeweben fest (Toleranzen, Anforderungen, Prüfmethoden etc.). Die europäische Bezeichnung für Siebgewebe aus hochfestem Stahldraht kann verwirrend sein, da sie für Drähte mit einer Festigkeit über 80 kg/mm² zulässig ist. Diese Bezeichnung allein reicht daher nicht aus, um Siebe verschiedener Hersteller zu vergleichen.

Heute werden Siebgewebe hauptsächlich mit einer Stahlsorte hergestellt, die allgemein als „Siebdraht“ bezeichnet wird. Es handelt sich dabei um einen unlegierten Stahl, der Federstahldraht sehr ähnlich ist und dessen endgültige Festigkeit beim kalten Drahtziehen erzielt wird.

GIRON hat für die Herstellung der Siebgewebe Stähle mit optimierten Eigenschaften ausgewählt, die einen Kohlenstoffgehalt von mindestens 0,5 % aufweisen, um eine hohe Abriebfestigkeit und eine hohe Schlagfestigkeit zu gewährleisten, die folgende Belastungen ohne Minderung der Festigkeit absorbiert:

1. Die notwendigen Verformungen durch das Vorformen der Drähte vor dem Weben

2. Die mechanischen Belastungen durch die Vibrationen des Siebgewebes, die selbst bei Hochenergie entstehen

3. Die Stöße der Materialien und Produkte, die sich auf dem Gewebe bewegen

Die durch das Vorformen entstandene Oberflächenstruktur

Wie bereits angeführt, verursacht die Reibung der Materialien auf dem Siebgewebe Abrieb. Es ist einleuchtend, dass das Siebgut bei planeren Oberflächen weniger Erhöhungen abflachen kann.

Die Webart hat daher eine entscheidende Bedeutung für die Abriebfestigkeit von Siebgeweben. Ihre Lebensdauer hängt davon ab, wieviel Material abgenutzt sein kann, ohne dass sich Maschen verformen und Drähte lockern.

1. Die einfache wellenförmige Vorformung (Modell: Grilgirco)

Diese Vorformung kommt bei den Webarten A, B und C der Norm ISO4783/3 zum Einsatz. Hierbei handelt es sich um die wichtigste Art der Vorformung, bei der der Stahldraht wie eine einfache Sinuswelle gebogen wird.

Das Weben dieser Drähte (Kette und Schuss) erzeugt eine Oberfläche mit Erhöhungen und Vertiefungen, deren Höhenunterschied dem einfachen Drahtdurchmesser entspricht.

Durch einen relativ offenen Schließwinkel der Wellen sind diese Gewebe natürlich mit zunehmendem Maschen-/Drahtverhältnis umso empfindlicher für Abrieb.

Zudem werden sich die Wellenköpfe (Erhöhungen) durch Abrieb abgenutzt, was den Durchsatz des Siebguts behindert und bereits vor der eigentlichen Abnutzung der Gewebefläche zum Bruch der Siebdrähte führt.

Um die Herstellungskosten zu begrenzen, wird diese Webart jedoch häufig für kleinste Maschenweiten und sehr feine Fraktionen eingesetzt (in der Regel unter 10 mm).

2. Das beidseitig gekröpfte DOKA-Gitter (Modell: Plangirco)

Diese Vorformung entspricht der Webart D aus der Norm ISO4783/3. Beim DOKA-Gitter handelt es sich um eine Weiterentwicklung der einfachen wellenförmigen Vorformung des DOKA-Gewebes (Webart A).

Auf der Suche nach einer besseren Abriebfestigkeit wurde eine Webart entwickelt, die sich durch eine verstärkte Aussparung an den Kreuzungsstellen der einzelnen Drähte auszeichnet.

Beim Weben dieser Drähte (Kette und Schuss) werden die Erhöhungen (Wellenköpfe) minimiert, indem so viel Metall wie möglich an die Arbeitsoberfläche gebracht und der Höhenunterschied auf ½ Drahtdurchmesser begrenzt wird.

Die Lebensdauer des Gewebes wird damit im Vergleich zur einfachen wellenförmigen Vorformung verbessert. Diese Webart mit beidseitiger Kröpfung der Drähte kommt bei Maschenweiten über 10 mm häufig zum Einsatz.

3. Das EGLA-Gitter mit ebener Oberfläche (Modell: Plangirco mit ebener Oberfläche)

Dieses Gewebe entspricht der Webart E der Norm ISO4783/3. Diese wellenförmige Vorformung des Drahts stellt die technisch ausgereifteste Lösung dar und gewährleistet eine maximale Lebensdauer der Siebgewebe. Bei dieser Webart weist die Siebfläche nahezu keine Höhenunterschiede mehr auf. Gleichzeitig wird so viel Metall wie möglich an die Arbeitsfläche gebracht.

Durch die Kombination eines Stanzvorgangs mit engem Winkel und einer Kröpfung an jeder Kreuzungsstelle verformt sich die Siebfläche bei diesem Gitter erst, wenn das Gitter vollständig abgenutzt ist.

Diese Webart mit ebener Oberfläche kommt in ihrem Haupteinsatzbereich bei mittelgroßen Fraktionen und Maschen (10 bis 40 mm) wirkungsvoll zum Einsatz, bei denen es auf die in den Korngrößennormen geforderte Fraktionsgenauigkeit und eine optimale Abriebfestigkeit ankommt.

Durch die kontrollierte Lebensdauer in zahlreichen Anlagen kann eine herausragende Lebensdauer garantiert werden, die mindestens 30% bis 50% höher ist als bei allen anderen Webarten.

GIRON verwendet diese Webart mit ebener Oberfläche für Standardanwendungen ab einer Maschengröße von 8 mm sowie für alle Maschen, deren Drähte einen Durchmesser von 4 bis 8 mm aufweisen.

Die Werkzeugqualität und das Verfahren zur Herstellung der Siebgewebe

Die Qualität des Stahldrahts und die Webart sind zwar sehr wichtig, stellen jedoch nicht die einzigen Kriterien für qualitativ hochwertige Siebgewebe dar. Wenn die Werkzeuge nicht gut ausgelegt und die Maschinen nicht über die erforderliche Leistung und Präzision verfügen, sind die Maschen nicht regelmäßig, und die Drähte lösen sich während der Arbeit und verschleißen vorzeitig durch Abrieb.

GIRON hat eigene spezifische Maschinen, Verfahren und Techniken zur Herstellung von hochwertigen Stahlgittern entwickelt und perfektioniert.

Die Materialauswahl

Es gibt zurzeit keine spezifische Norm für die Voraussetzungen zur Herstellung von Siebgeweben aus synthetischen Materialien (Toleranzen, Anforderungen, Prüfmethoden etc.). In diesem Bereich werden zwei Grundmaterialien verwendet: Gummi und Polyurethan.

Aber wie definiert man einen guten Ausgangsstoff für die Herstellung von Sieben?

1. Gummi

Gummi ist das Ergebnis der Verarbeitung und homogenen Vermischung mehrerer Inhaltsstoffe unterschiedlicher Herkunft und Beschaffenheit. Ursprünglich wurde Gummi aus Naturlatex bestimmter Pflanzen hergestellt (Gummibaum oder Hevea). Technische und industrielle Entwicklungen haben es möglich gemacht, Gummi auch synthetisch aus fossilen Materialderivaten herzustellen (SBR, NBR, etc.).

Komplexe Rezeptur- und Mischprozesse ermöglichen es heute, je nach Anwendung technische und leistungsstarke Gummisorten zu schaffen.

Die Haupteigenschaften von Gummi sind seine Elastizität, Dichtheit und Dämpfungfähigkeit. Diese drei Eigenschaften sind im Siebbereich sehr interessant, vor allem bei der Verarbeitung großer Korngrößen, um Stöße zu absorbieren oder Lärm zu reduzieren.

Die Verschleißbekämpfung bleibt auch hier vorrangig, es müssen zudem Parameter wie Reißfestigkeit, Hitzebeständigkeit, Resistenz gegen chemische Stoffe, den Einsatz bei Vulkanisationsprozessen und die Siebbedingungen berücksichtigt werden.

Gummi hat daher gute Eigenschaften gegen Verschleiß durch Verformung und/oder durch Schnitte. Die Dicke muss dabei genügen, um den Aufprall des Materials auf die Sieboberfläche zu absorbieren. Darüber hinaus spielt auch der Aufprallwinkel des Materials eine große Rolle für den Verschleiß, insbesondere für die Reißfestigkeit.

GIRON arbeitet kontinuierlich mit seinen Zulieferern zusammen, um optimale Rezepturen für seine Hochleistungsgummis für Anwendungen wie das Sieben von heißen Produkten, Chemikalien und Schleifmitteln zu erarbeiten.

2. Polyurethan

In den 1930er Jahren kamen in Deutschland die Polyurethane aus der Familie der Polymere auf. Ihre Verwendung setzte sich nach dem Zweiten Weltkrieg durch und ersetzte Nylon und Gummi.

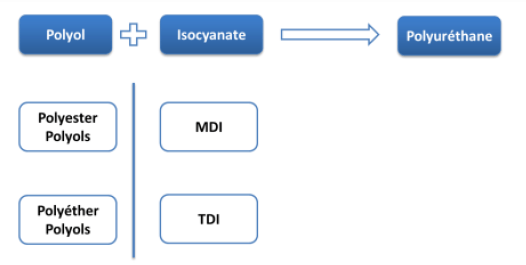

Polyurethan (Urethanfunktion) ist das Ergebnis der chemischen Reaktion eines Isocyanats und eines Polyols.

Es gibt vor allem drei technische Stoffgruppen: Weichschaumstoffe, Hartschaumstoffe und solche, die keine Schaumstoffe sind.

Schaumstoffe machen 2/3 des Marktes aus.

Polyurethane (Familie der Nicht-Schaumstoffe: Elastomere, Klebstoffe, Beschichtungen) tauchten erstmals Ende der 1970er Jahre in der Sieb- und Materialbearbeitungstechnik auf.

Wie Gummi wird Polyurethan aus komplexen chemischen Mischungen und Rezepten gewonnen, bei denen die Wahl der Inhaltsstoffe je nach Anwendung unterschiedliche Leistungsniveaus ermöglicht. Es geht immer um Kompromisse.

Abhängig von den Siebbedingungen und der Art der Materialien können wir so die Eigenschaften von Polyurethan-Gittern verbessern.

Der Abriebverlust nach DIN 53516 ermöglicht theoretisch einen Leistungsvergleich der der verschiedenen Polyurethan-Typen. Das tatsächliche Siebverhalten der Siebflächen unterscheidet sich jedoch stark von diesem standardisierten Test und die Wahl des besten Typs beruht in der Regel auf den Erfahrungen des Fabrikanten oder auf der internen Entwicklung von möglichst realitätsnahen Prüfverfahren.

Unabhängig von der Wahl der Stahlsorte ist die Wahl der Härte (ausgedrückt in Shores) von großer Bedeutung für die Abriebfestigkeit. Tatsächlich sind Art, Form und Masse der gesiebten Materialien mehr oder weniger „einschneidend“, was geringere Siebhärten grundsätzlich besser aushalten. Häufig werden daher zweischichtige Produkte bevorzugt.

In unserem Fall sind die verwendeten Polyurethane heiß vergießbar. Angesichts der Anforderungen an die Mischungsverhältnisse der verschiedenen Komponenten und an die Verarbeitungstemperaturen ist der Einsatz von Gießmaschinen fast immer unerlässlich.

Die Abriebfestigkeit der Siebfläche hängt direkt von der Einhaltung der vom Materiallieferanten empfohlenen Verarbeitungsbedingungen ab: Formtemperaturen, Brenntemperatur und -zeit, Backtemperatur und -zeit). Auch hier garantieren Erfahrung und Sorgfalt während des Prozesses die endgültige Qualität des Produkts.

GIRON arbeitet sehr nachhaltig an Systemen, die in Bezug auf die Abriebfestigkeit immer effizienter werden. Wir kooperieren eng mit unseren Zulieferern, um eine optimale Rezeptur unserer Hochleistungs-Polyurethane für Anwendungen wie Schleifmittelsiebung, Unterwasser- oder Trockensiebung etc. zu finden.