Das modulare System ist ein System, das geschaffen wurde, um die Montage/Demontage der Siebmedien zu vereinfachen und so die Wartung für die Bediener zu erleichtern.

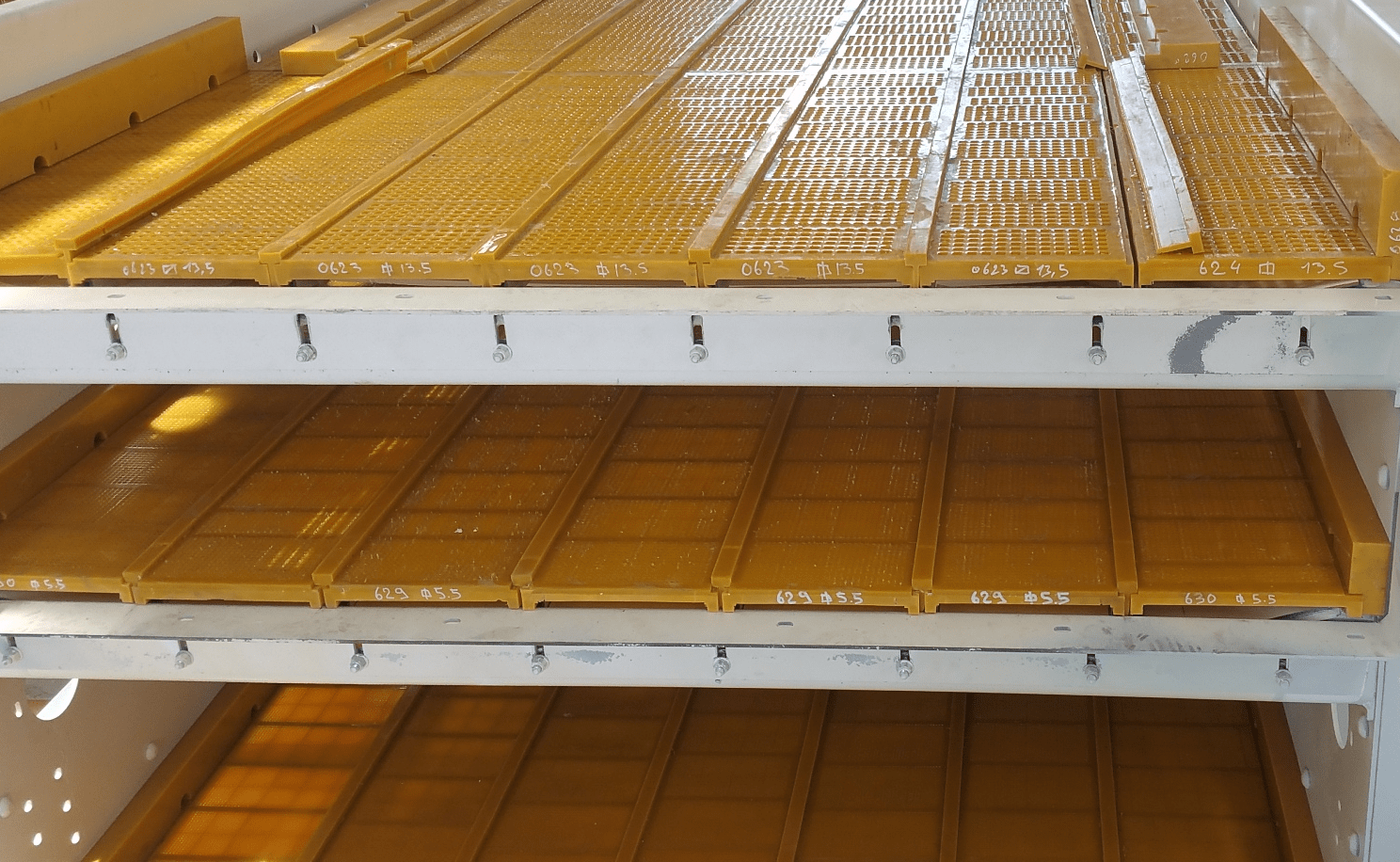

Da das Modul kleiner ist als ein gespanntes Tuch, ist es leichter und einfacher zu montieren. Bei der Montage mit einem Modulsystem werden nämlich mehrere Module, meist standardmäßig 1 Meter lang und 300 mm breit, auf einem Siebdeck zusammengebaut.

Da Polyurethan eine hohe Dehnbarkeit aufweist, müssen die Modulplatten mit Stahleinlagen verstärkt werden, um eine gute mechanische Festigkeit zu gewährleisten, aber auch um der Belastung durch die zu behandelnden Materialien standzuhalten.

Für die Montage werden diese Module je nach dem vom Kunden gewählten Montagemodell in verschiedenen Ausführungen hergestellt. Es gibt mehrere davon auf dem Markt, von denen das am weitesten verbreitete das System "WS 85" ist, das von unserem Kollegen in den 80er Jahren erfunden wurde. GIRON bietet die meisten der existierenden Montagesysteme an und unsere Teams können Ihnen helfen, die vorteilhafteste Lösung für Ihre Anlagen zu wählen.

GIRON verfügt über eine breite Palette von Maschen (W), die den Bedürfnissen, auf die seine Kunden stoßen, entsprechen.

Standardsortiment: (für jede andere Größe, bitte fragen Sie uns)

- Quadratische Maschen: 3 mm ≤ W ≤ 150 mm

- Rechteckige Maschen: 4 x 10 mm ≤ W ≤ 27.5 x 61 mm

- Gespritzte Risse: 2 x 11 mm ≤ W ≤ 1.5 x 11 mm

- Maschenweite: in einer Reihe oder versetzt

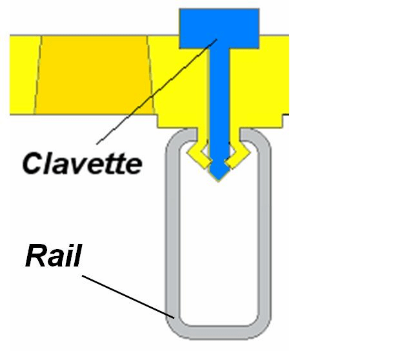

Modulares System mit Keil - Typ MGI

Das modulare System mit Keil ist ein GIRON-Patent, das in den 1990er Jahren angemeldet wurde. Das Prinzip besteht darin, die verschiedenen Module auf dem Siebrahmen zu arretieren, indem zwischen jeder Platte ein Keil in den Schlitz der Befestigungsschienen eingeführt wird.

Es ist eine der effektivsten Lösungen für eine einfache, unkomplizierte und schnelle Montage, hauptsächlich für die Platzierung in engen Räumen in einem Vibrationssieb.

Die Art der Schienen- und Keilbefestigung bietet einen festen Halt der Paneele und ermöglicht gleichzeitig eine einfache und mühelose Montage und Demontage mit einem einfachen Schraubendreher. Zu diesem Zweck ist eine Kerbe als Hebel vorgesehen. Je nach gewählter Höhe des Keilkopfes kann dieser die Funktion eines integrierten Deflektors übernehmen, der die Umlenkung von Produkten oder Wasser auf die Siebflächen ermöglicht, und zwar über die gesamte Länge des Moduls.

Da die Module mit Schenkeln an den Seitenflächen hergestellt werden, können sie leicht und automatisch in den Schlitz der Schiene positioniert werden, was ihnen eine hohe Stabilität verleiht und die Gefahr eines Sturzes zwischen den Etagen und Befestigungsschienen vermeidet. Diese Vorteile verbessern die Arbeitsbedingungen der Arbeiter erheblich und verringern das Verletzungsrisiko und die Interventionszeiten.

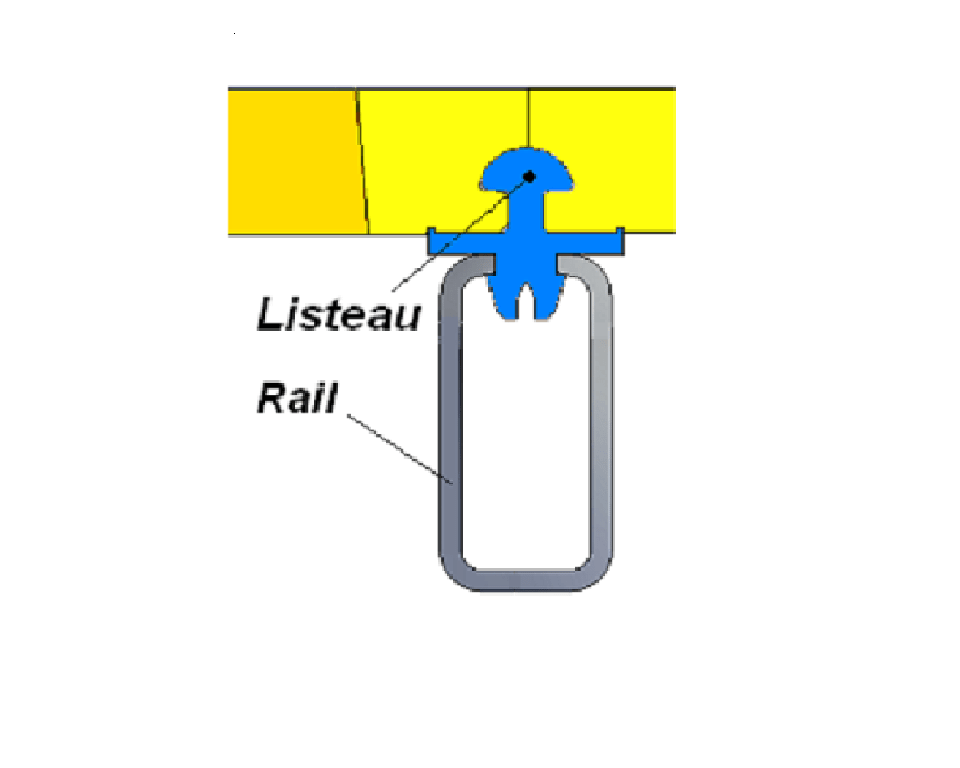

Modulares System durch Leiste - Typ MIG

Das modulare Leistensystem wurde in den 1980er Jahren entwickelt. Das Prinzip besteht darin, dass die einzelnen Module auf den Siebrahmen aufgepresst werden, indem zuvor mit einem Hammer eine Leiste in den Schlitz der Befestigungsschienen eingeführt wird.

Dies ist eine der am weitesten verbreiteten Lösungen auf dem Markt.

Die Leistenbefestigung bietet einen festen Halt für die Platten. Dabei wird zunächst eine Seite des Moduls, die eine Nut besitzt, in die Leiste eingesetzt und dann die zweite Seite des Moduls mit einem Hammer kraftvoll in die nächste Leiste eingetrieben.

Die Demontage besteht hier darin, einen Schraubendreher oder ein anderes Werkzeug in die Maschen des Moduls einzuführen, um es auszuhebeln und von der Leiste zu lösen. Dabei ist darauf zu achten, dass die Maschen gegebenenfalls nicht beschädigt werden, wenn die Module wiederverwendet werden sollen.

Die Montage/Demontage des MIG-Systems ist für die Wartungsteams ziemlich anstrengend und viele von ihnen bevorzugen das leichter und schneller zu bedienende MGI-Keilmontagesystem.

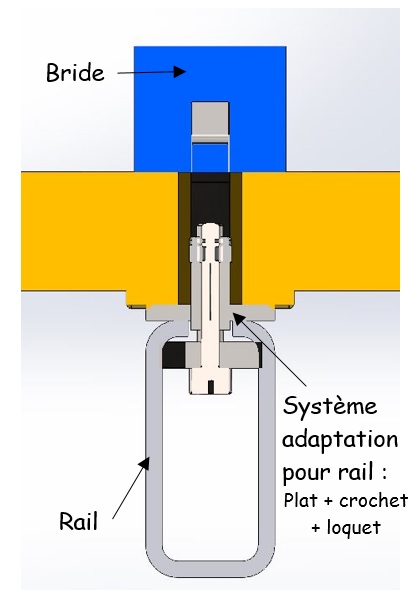

Modulares System durch Einspannen - Typ MMG

Beim modularen Flanschsystem werden die einzelnen Module auf dem Siebrahmen arretiert, indem ein Polyurethanteil, das als "Maus", "Keil" oder "Clip" bezeichnet wird, in einen Haken eingeklipst wird, der zuvor in den Schlitz der Befestigungsschienen befestigt wurde.

Die Ecken fungieren als Leitbleche, sodass Produkte oder Wasser auf die Siebflächen abgelenkt werden können und der Abfluss auf die vollen Bereiche begrenzt wird.

Die Art der Befestigung durch Einspannen bietet einen festen Halt der Module, die in den Schienen nicht mehr gleiten können, wenn sie einmal in Position sind. Das Modul wird auf den Schienen positioniert, indem die Haken an den dafür vorgesehenen Aussparungen vorbeigeführt werden. Dann wird ein Polyurethan-Keil mit einem Hammer in horizontaler Richtung auf die Haken geklopft. Die Demontage erfolgt, indem die Polyurethan-Keile mit dem Hammer gelöst werden.

Die Montage/Demontage des MMG-Systems ist für Wartungsteams relativ einfach und schnell, aber viele bevorzugen immer noch das Keilmontagesystem vom Typ MGI aufgrund des Gewichts der Polyurethanplatten und der Menge an benötigten Keilen.

Verschiedene Arten der Seitenmontage

(kompatibel mit allen modularen Systemen: MGI, MIG, MMG)

Montage mit Sockelleiste und Klemmbolzen

Montage mit Sockelleiste und Klemmkeil

Montage mit Sockelleiste, Unterlegleiste und Klemmkeil

Montage mit integrierter Sockelleiste