Para elegir la tela de pantalla adecuada, hay que entender cómo se desgasta. En uso, la abrasión de los materiales tiende a aplastar las mallas, erosionando el relieve. La resistencia a la abrasión para combatir el desgaste de los medios de cribado es, por tanto, un objetivo clave en esta elección. Varias variables entran en juego:

- El tipo de materiales utilizados para fabricar los tamices: metal vs sintético

- El aspecto de la superficie en contacto con el producto a cribar

- La calidad del utillaje y del proceso de fabricación de las telas de cribado

La elección del acero

Una norma ISO define los requisitos previos para la fabricación de telas metálicas (tolerancias, requisitos, métodos de verificación, etc.). La denominación europea de tela metálica de acero de alta resistencia puede inducir a confusión, ya que se acepta para los alambres con una resistencia superior a 80 kg/mm². Esta denominación por sí sola no basta para hacer comparables las telas metálicas de distintos fabricantes.

Hoy en día, la mayoría de las telas de criba tejidas se fabrican con el mismo tipo de alambre de acero, comúnmente conocido como "alambre de criba". En realidad, se trata de acero al carbono, muy similar al alambre de acero para muelles, cuya resistencia final se obtiene durante el proceso de estirado en frío.

Para la fabricación de sus telas de cribado, GIRON ha seleccionado aceros con características optimizadas combinando un contenido de carbono de al menos 0,5% para garantizar una alta resistencia al desgaste, y una alta resiliencia para absorber sin fragilidad:

- Las deformaciones necesarias para preformar los hilos antes de tejerlos

- Tensiones mecánicas causadas por las vibraciones de la criba, incluso con energías elevadas.

- Choques de materiales y productos que pasan por encima de las rejillas

El aspecto de la superficie resultante del preformado

Como hemos dicho, el desgaste por abrasión se produce cuando los materiales rozan la superficie de cribado. Por tanto, es fácil comprender que cuanto más plana sea la superficie, menos se encontrará el producto a cribar con relieves que mordisquear.

El tipo de preformado es, por tanto, de gran importancia para reducir el desgaste de las telas de cribado, cuya vida útil depende de la cantidad de material que pueda desgastarse sin que se deformen las mallas o se aflojen los hilos.

1. Preforma "onda simple" (modelo : Grilgirco)

Esta preforma corresponde a las formas A, B y C definidas por la norma ISO4783/3. Es la forma más básica de corrugado de alambre. La operación consiste en deformar el alambre de acero en una forma sinusoidal simple.

El tejido de estos hilos (urdimbres y tramas) produce una superficie formada por protuberancias y huecos por una diferencia de nivel igual al diámetro del hilo.

Debido al ángulo de cierre relativamente abierto en las ondulaciones, este tipo de preforma es obviamente más sensible al impacto cuanto mayor es la relación malla-alambre.

Además, bajo el efecto de la abrasión, la erosión o el desgaste de las cabezas onduladas (protuberancias) dificulta el avance de los productos y provoca la rotura de los hilos antes de que la superficie de cribado esté realmente desgastada.

Sin embargo, por razones de coste de fabricación, este preconformado se utiliza habitualmente para las aberturas de malla más pequeñas y los cortes más finos, generalmente inferiores a 10 mm.

2. Preforma "onda de media muesca" (modelo : Plangirco)

Esta preforma corresponde a la forma D definida por la norma ISO4783/3. Esta ondulación recta es una evolución de la ondulación simple (forma A).

La búsqueda de una mayor resistencia a la abrasión condujo al desarrollo de una técnica de preformado caracterizada por una huella más pronunciada en los puntos de cruce de cada alambre.

El tejido de estos alambres (urdimbres y tramas) tiene por efecto limitar el relieve (protuberancias) transfiriendo la mayor cantidad posible de metal hacia la superficie de trabajo, con una diferencia de nivel limitada a ½ diámetro de alambre.

Por tanto, la vida útil del tejido mejorará en comparación con una simple ondulación. Este tipo de preformado de "media muesca" se utiliza habitualmente para mallas de más de 10 mm.

3 La preforma "ondulación de superficie plana" (modelo : Plangirco superficie plana)

Este preconformado corresponde a la forma E definida por la norma ISO4783/3. Esta ondulación es la última mejora en el preformado de alambre en la búsqueda de máxima longevidad de los tamices de cribado. No sólo no hay prácticamente relieve (protuberancias) en la superficie de cribado, sino que la máxima cantidad de metal disponible se transfiere a la cara de trabajo.

Al combinar el estampado en ángulo cerrado y el troquelado de los alambres en cada punto de cruce, este preformado elimina cualquier riesgo de deformación de la superficie de cribado hasta el desgaste completo de la rejilla.

Este preformado de "superficie plana" es naturalmente eficaz en su campo preferido de cortes y mallas de tamaño medio (de 10 a 40 mm), donde la precisión del corte exigida por las normas sobre áridos y la resistencia a la abrasión son cruciales.

La vida útil controlada en numerosas instalaciones garantiza una longevidad inigualable, al menos 30% a 50% más que cualquier otro tipo de preforma.

GIRON utiliza este preformado de "superficie plana" de serie a partir de una malla de 8 mm y para todas las mallas que utilizan alambres con diámetros comprendidos entre 4 mm y 8 mm.

La calidad del utillaje y del proceso de fabricación de las telas de cribado

La calidad del alambre de acero y el tipo de preformado, aunque son muy importantes, distan mucho de ser suficientes para obtener una malla de cribado muy buena. Si las herramientas no están bien diseñadas, si las máquinas no tienen la potencia y la precisión necesarias, las mallas no serán regulares y los alambres se aflojarán durante el trabajo y se desgastarán prematuramente debido al lapeado.

La empresa GIRON ha desarrollado y perfeccionado sus propias máquinas, procesos y técnicas exclusivos para la fabricación de rejillas de acero de muy alta calidad.

La elección del material

En la actualidad no existen normas específicas que definan los requisitos para la fabricación de telas de cribado sintéticas (tolerancias, requisitos, métodos de ensayo, etc.). En este campo se utilizan dos materiales básicos: el caucho y el poliuretano.

Pero, ¿cómo se define un buen material de base para fabricar tamices?

1. Goma

El caucho es el resultado de la transformación y mezcla homogénea de varios ingredientes de origen y naturaleza diferentes. Originalmente, el caucho se fabricaba a partir del látex natural de ciertas plantas (árboles del caucho). Con el desarrollo industrial y las nuevas técnicas, el caucho también puede fabricarse sintéticamente (SBR, NBR, etc.) a partir de derivados de combustibles fósiles.

Hoy en día, los complejos procesos de formulación y mezcla permiten obtener cauchos técnicos y de alto rendimiento para una amplia gama de aplicaciones.

Las principales propiedades del caucho son la elasticidad, la impermeabilidad y la amortiguación. Estos tres parámetros son de especial interés en el campo del cribado, sobre todo cuando se procesan grandes granulometrías para absorber golpes o reducir el ruido.

Sin embargo, la necesidad de combatir el desgaste sigue siendo primordial, y también hay que tener en cuenta otros parámetros, como la resistencia al desgarro, al calor y a los agentes químicos, su uso durante el proceso de vulcanización y las condiciones de cribado.

Por lo tanto, el caucho tiene buenas propiedades de resistencia al desgaste causado por la deformación y/o el corte. Sin embargo, el grosor debe ser suficiente para absorber el impacto del material sobre la superficie de cribado. Además, el ángulo de impacto del material también desempeña un papel clave en el nivel de desgaste, en particular su resistencia al desgarro.

GIRON también trabaja constantemente con sus proveedores para definir la formulación óptima de sus productos. gomas de alto rendimiento en función de la aplicación, como el cribado de productos calientes, químicos o abrasivos.

2. Poliuretano

Utilizados por primera vez en Alemania en la década de 1930, los poliuretanos (una familia de polímeros) se generalizaron tras la Segunda Guerra Mundial, sustituyendo al nailon y al caucho.

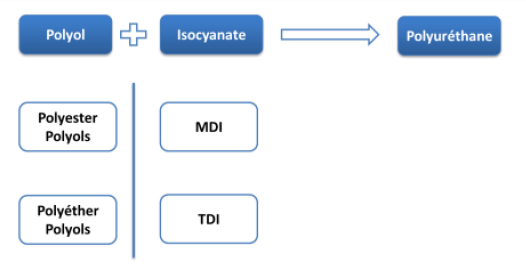

El poliuretano (función uretano) es el resultado de la reacción química de un isocianato y un poliol.

Existen tres familias técnicas principales: espumas flexibles, espumas rígidas y no espumas.

Las espumas representan 2/3 del mercado.

Fue a finales de la década de 1970 cuando el poliuretano (una familia de materiales no espumosos que incluye elastómeros, adhesivos y revestimientos) hizo su aparición en la tecnología de cribado y procesamiento de materiales.

Al igual que el caucho, el poliuretano es el resultado de complejas mezclas y fórmulas químicas, en las que la elección de los ingredientes permite alcanzar distintos niveles de rendimiento en función de la aplicación. Todo es cuestión de compromiso.

Así, en función de las condiciones de cribado y del tipo de material, podemos mejorar las propiedades de rejillas de poliuretano.

En teoría, la pérdida por abrasión según la norma DIN 53516 puede utilizarse para comparar el rendimiento de distintos grados de poliuretano. Sin embargo, las condiciones reales de cribado en superficies de cribado distan mucho de este ensayo normalizado, y la elección del mejor grado suele basarse en la experiencia del fabricante o en el desarrollo interno de procedimientos de ensayo que se aproximen lo más posible a la realidad.

Independientemente de la elección del grado, la elección de la dureza (expresada en shores) tiene una gran importancia en la resistencia a la abrasión. Ello se debe a que la naturaleza, la forma y la masa de los materiales proyectados producen impactos de distintos grados de agudeza, que en principio son mejor soportados por durezas inferiores. Por eso se suelen utilizar construcciones de dos capas.

En nuestro caso, los poliuretanos utilizados son termofundibles y, dados los requisitos tanto en términos de proporciones de mezcla de los distintos componentes como de temperaturas de procesamiento, el uso de una máquina de colada es casi siempre imprescindible.

La resistencia a la abrasión de la superficie de cribado dependerá directamente del cumplimiento de las condiciones de procesado recomendadas por el proveedor del material (temperaturas del molde, temperatura y tiempo de cocción, temperatura y tiempo de vaporización). También en este caso, la experiencia y el cuidado durante el proceso garantizarán las cualidades finales del producto.

Por ello, GIRON se esfuerza constantemente en diseñar y fabricar equipos cada vez más eficaces en términos de resistencia a la abrasión. Trabajamos regularmente con nuestros proveedores para definir la formulación óptima de nuestros productos. poliuretanos de alto rendimiento en función de la aplicación, como el cribado de materiales abrasivos, el cribado subacuático o en seco, y muchos otros.